Der Groß-Schredder ist das Herzstück der Firma Metall Recycling. Neben einer neuen Einhausung wurde die Anlage mit einem neuen Antriebsaggregat sowie einem Förderband der neuesten Generation ausgestattet. Christian Müller-Guttenbrunn zeigt sich ob der technischen Verbesserung höchst erfreut: „Mit der Modernisierung des Groß-Schredders haben wir zwei Fliegen mit einer Klappe geschlagen: Wir werden effizienter und leiser!“

Seit Jahrzehnten wird der Groß-Schredder von Müller-Guttenbrunn vor allem zum Zerkleinern von alten Autos eingesetzt. Nun wurde die Anlage von Grund auf überarbeitet und weiter entwickelt. Unter anderem wurde das Transportband, mit dem der Roh-Schrott in den Zerkleinerer transportiert wird, ausgetauscht und durch ein Förderband der neuesten Generation ersetzt. Mit dieser neuen Technologie werden jährlich rund 200.000 Tonnen Material in den Schredder befördert.

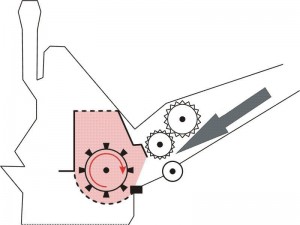

Ebenfalls ausgetauscht wurde das Antriebsaggregat des Schredders. Mit diesem 1.300 PS starken Herzstück zerkleinert die Anlage das Material (z.B.: die Autowracks) nach dem Hammer-und-Amboss-Prinzip in faustgroße Teile zur Weiterverarbeitung.

Neuer „Mantel“ für Schredder-Anlage

Die wichtigste und nach außen auch gut sichtbare Neuerung ist aber sicherlich die neu geschaffene Einhausung. Der Schredder erhielt im Zuge der Modernisierung sozusagen einen neuen „Mantel“. Diese Hülle bewirkt, dass der Groß-Schredder künftig viel leiser arbeitet und eine sehr große Reduktion der Geräuschkulisse erreicht werden konnte.

Die wichtigste und nach außen auch gut sichtbare Neuerung ist aber sicherlich die neu geschaffene Einhausung. Der Schredder erhielt im Zuge der Modernisierung sozusagen einen neuen „Mantel“. Diese Hülle bewirkt, dass der Groß-Schredder künftig viel leiser arbeitet und eine sehr große Reduktion der Geräuschkulisse erreicht werden konnte.

Besonders erfreut über diese technische Verbesserung zeigte sich Geschäftsführer Ing. Mag. Christian Müller-Guttenbrunn: „Wir zeigen damit einmal mehr, dass uns die ständige Weiterentwicklung unserer Anlagen am Herzen liegt. Die Steigerung der Effizienz unserer Recycling-Systeme ist uns dabei genauso wichtig wie die Rücksicht auf die Umwelt und unsere Nachbarn. Mit der Modernisierung des Groß-Schredders haben wir zwei Fliegen mit einer Klappe geschlagen: Wir werden effizienter und leiser!“

Funktionsweise des Schredders:

Der Müller-Guttenbrunn Groß-Schredder wird primär zur Schrottverwertung – wie zum Beispiel zur Zerkleinerung von Autowracks – eingesetzt. Dabei werden die Altautos zu allererst manuell „schadstoffentfrachtet“. Das bedeutet, dass vor dem Zerkleinerungsvorgang im Schredder alle Betriebsflüssigkeiten wie Öle oder Schmierstoffe abgelassen und edelmetallhaltige Teile wie Abgaskatalysatoren händisch demontiert werden. Auch der Treibstofftank wird vor dem Schreddervorgang abgenommen, um Verpuffungen zu vermeiden.

Danach wird die Rohkarosse mit dem neuen Transportband in den Groß-Schredder befördert. Insgesamt wird der Anlage so pro Jahr rund 200.000 Tonnen eisenhaltiges Material zugeführt. Im Schredder wird der Roh-Schrott auf kleine, etwa faustgroße Teile zerteilt. Entsprechend ihrer Masse werden diese Teile aus der Anlage verschieden weit ausgeschleudert. So erfolgt eine erste Trennung, bei der magnetisierbare Metalle sofort mit einem Elektromagneten ausgeschieden werden. Diese Eisenmetalle werden in Eisenhütten gebracht, wie sie zu neuen wertvollen Rohstoffen eingeschmolzen werden.

Die restlichen Fraktionen werden bei den Firmen Metran und MBA Polymers in Kematen weiterverarbeitet und in unterschiedliche Nicht-Eisen-Metalle und Kunststoffe verwertet.

Bildquelle:

Funktionsskizze eines Schredders

(© de.wikipedia.org/wiki/Schredder)