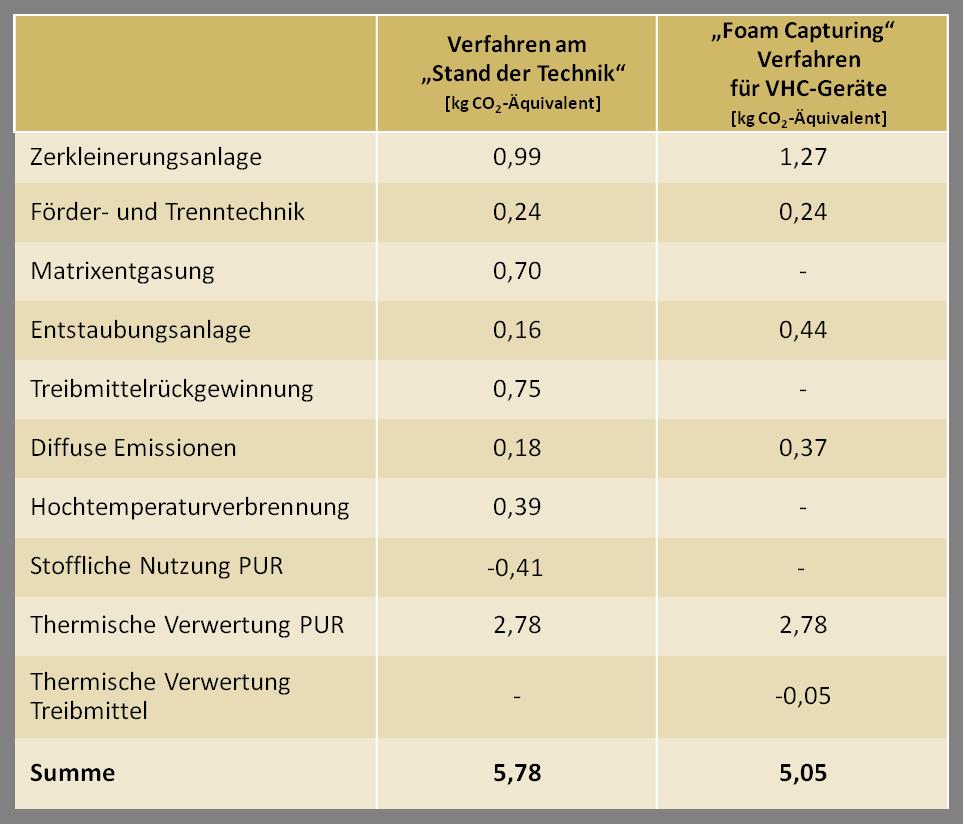

Die Müller-Guttenbrunn Gruppe hat ein Verfahren für die 2. Stufe der Behandlung für ausschließlich VHC- (Pentan-)geschäumter Kühl- und Gefriergeräte (KGG) entwickelt, bei dem, im Vergleich zur Behandlung in aktuellen Anlagen, die klimarelevanten Emissionen um mehr als 12 % und der Energieaufwand um ein Drittel reduziert werden. Gleichzeitig kann mit dem neuen Verfahren eine Kunststofffraktion gewonnen werden, die zu 90 % aus verwertbaren Zielkunststoffen wie zum Beispiel PS, PP, und ABS besteht.

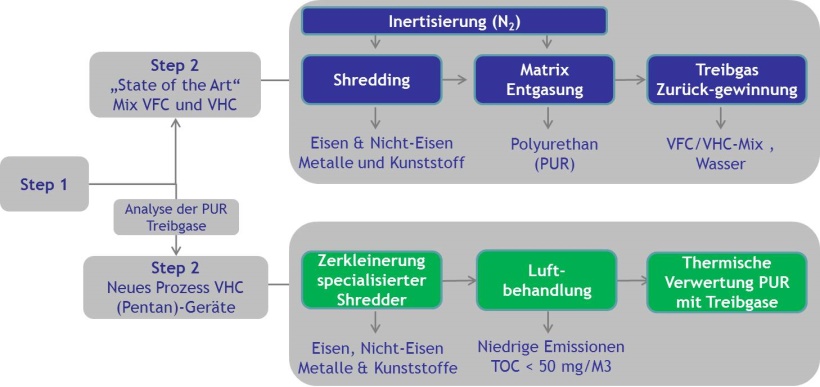

Im Anschluss an die Behandlungsstufe 1 die wir in enger Zusammenarbeit mit der Niederösterreichischen Kühlgeräteentsorgung (Firmengruppe Höpperger) ausgeführt haben, erfolgt eine analytische Überprüfung der im KGG verwendeten Treibmittel.

Durch Anpassung spezifischer Prozessparameter wird der für die Zerkleinerung der KGG eingesetzte Hoffmann-Shredder dahingehend optimiert, dass mehr als 80 % der Polyurethan-Schaumteile (PUR) in einer Korngröße > 20 mm vorliegen. Damit wird erreicht, dass das zum Herstellen des Isolierschaums verwendete Pentan fast vollständig im PUR-Schaum verbleibt und einer kontrollierten (thermischen) Verwertung zugeführt werden kann.

Durch Anpassung spezifischer Prozessparameter wird der für die Zerkleinerung der KGG eingesetzte Hoffmann-Shredder dahingehend optimiert, dass mehr als 80 % der Polyurethan-Schaumteile (PUR) in einer Korngröße > 20 mm vorliegen. Damit wird erreicht, dass das zum Herstellen des Isolierschaums verwendete Pentan fast vollständig im PUR-Schaum verbleibt und einer kontrollierten (thermischen) Verwertung zugeführt werden kann.

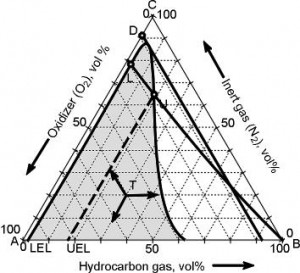

Abb 1. Explosions Dreieck VHC –>

Das neu entwickelte Verfahren wird ausschließlich für die Behandlung VHC-geschäumter KGG eingesetzt und erfordert keine gekapselte Anlagenführung. Die Prozessschritte Poren- und Matrixentgasung sowie die Treibmittelrückgewinnung entfallen. Ebenso ist eine Inertisierung der Behandlungsanlage zur Vermeidung von Explosionen nicht erforderlich.

„Wir bleiben mit dem neuen Prozess auch ohne Verwendung von Flüssigstickstoff immer außerhalb des Explosions-Dreiecks und schaffen es gleichzeitig, mehr als die gesetzlich vorgeschriebenen Mengen an VHC-Treibmitteln zurück zu gewinnen und in der Folge der thermische Verwertung zu zuführen. Das sind die wesentlichen verfahrenstechnischen Vorteile.“, teilt DI Günther Höggerl, Leiter Forschung und Entwicklung stolz mit.

Nur rund 6 % der im PUR-Schaum gebundenen VHC werden beim Behandlungsprozess als diffuse Emissionen freigesetzt. Die klimarelevanten Auswirkungen dieser Freisetzung werden dabei durch die erfolgten Energieeinsparungen jedoch überkompensiert.

Die weiterführende Aufbereitung des zerkleinerten Materials ermöglicht eine stoffliche Verwertungsquote von über 80 %.

Im Rahmen mehrerer Anlagenversuche wurden die Ergebnisse bereits in praxisrelevantem Maßstab (450 Stück KGG) durch Stoffflussanalysen verifiziert.

Aufgrund der offenen Prozessführung ist das Verfahren ausschließlich auf VHC-geschäumte Kühl- und Gefriergeräte anwendbar und setzt einen fehlerfreien Sortierprozess (Detektion der Treibmittel) der Geräte voraus. An einer automatisierten Treibmittelerkennung wird noch gearbeitet.

Abb. 2: Korngröße des Polyurethans (links) und Kunststofffraktion (rechts).

Rückfragehinweis:

DI Chris Slijkhuis

E-Waste & Public Affairs – Müller-Guttenbrunn Gruppe

Tel: 07472-64181-43

Mobil: 0664-3571522

Mail: slijkhuis@mgg-recycling.com

Web: www.mgg-recycling.com